RFID驱动的部队仓储信息化手段建设:全域物资精准管控的技术路径

在部队后勤保障体系中,应急物资、工具及军械等关键资源的全生命周期管理,始终是提升体系化保障能力的核心命题。当前,多数营区分布着 15-18 个分散仓储节点,传统人工管理模式已难以适应现代战争对物资保障的精确化要求。这种依靠纸质台账与人工盘点的作业方式,存在效率低下、信息滞后、人为误差等突出问题,尤其在应对突发任务时,常因物资底数不清、调配响应迟缓等问题影响保障效能。

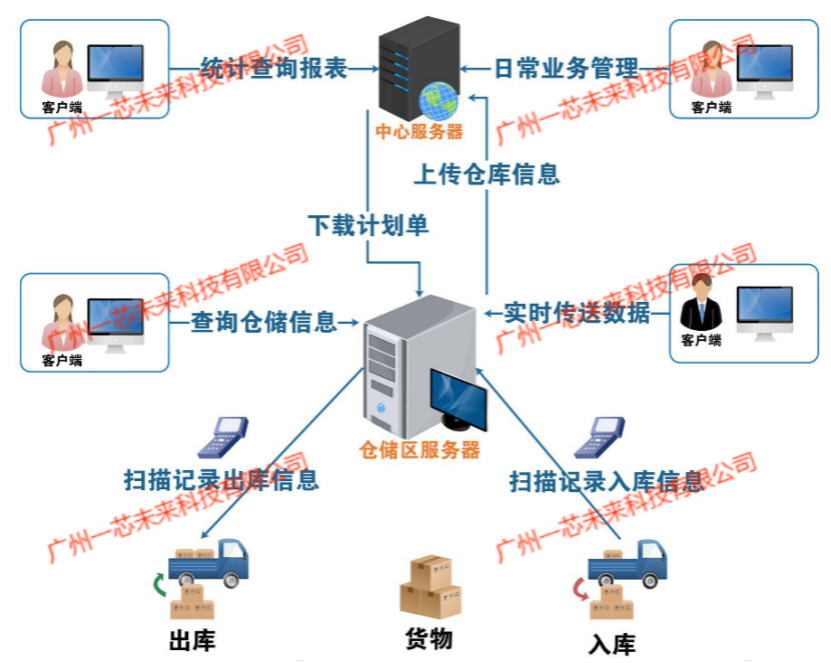

随着物联网技术的深度发展,基于 RFID 的智能仓储管理系统正成为破解困局的关键技术方案。该技术通过为每件物资植入电子标签,构建起覆盖存储、申领、调配全流程的动态监控体系。通过构建“感知 - 传输 - 处理 - 决策”的智慧仓储体系,不仅实现了物资管理的精准化、可视化,更为联勤保障体制改革注入了科技动能,为新时代强军目标提供了强有力的物质支撑。

一、ACR 多层料箱式机器人的应用

(1)智能入库与动态库位管理

通过 RFID 标签自动识别物资信息,机器人自动规划路径,将物资存入预设库位,同步更新仓储管理系统(WMS)。结合库存热力图,动态调整高频物资的存放位置,减少后续搬运距离,提升出库效率。

(2)高效拣选与精准配送

机器人集群根据订单任务,通过 AI 算法优化路径,实现多订单并行处理,支持高柔性的 “货箱到人” 拣选模式。搭载 RFID 读写器,在搬运过程中实时验证物资信息,确保拣选准确率接近 100%。

(3)自动化盘点与异常预警

机器人按预设路线巡检货架,批量读取 RFID 标签,实时更新库存数据,替代人工盘点,效率提升 80% 以上。发现标签缺失、物资移位或过期等异常时,自动触发警报并生成工单,实现问题闭环管理。

二、多层料箱高速堆垛机的应用

(1)高密度存储与高速存取

堆垛机(如四向穿梭车)通过 RFID 技术精准定位货位,实现 5 米以上高层货架的自动化存取,存储密度提升 200%。最高行驶速度达 5.5m/s,单巷道出入库效率可达 2000 箱/小时,满足部队物资快速周转需求。

(2)多业务场景适配

支持多种尺寸料箱,通过可变距货叉灵活调整,适应多样化物资(如油料、装备配件)的存储需求。与输送线、提升机联动,实现跨层搬运和分拣,无缝对接出库流程。

三、RFID 技术的深度整合

(1)全流程数据追踪

物资全生命周期贴附 RFID 标签,记录批次、保质期、流向等信息,支持跨区域实时查询与追溯。与部队 ERP、战备管理系统对接,实现需求预测、自动补货与战备物资预置的智能化。

(2)安全管控与权限验证

在库区入口、重点区域部署 RFID 接收器,结合人员/设备标签,实现门禁权限管理与操作记录追溯。对高价值或涉密物资,通过加密通信确保数据安全,防止未经授权的访问或篡改。

(3)环境与设备监控

堆垛机搭载温湿度传感器,结合 RFID 标签数据,实时监测仓储环境,自动调控设备保障物资安全。机器人运行状态与健康数据通过系统实时反馈,提前预警故障,减少停机时间。

四、系统协同与效益提升

柔性化集成:ACR 与堆垛机通过 HAIQ 等智慧管理平台统一调度,支持多设备并行作业,适应战时突发任务需求。

军事效益:降低人工依赖,减少人为失误,提升物资周转效率 3-4 倍,支撑后勤保障的精准化与可视化。

抗干扰优化:针对金属物资或复杂电磁环境,采用抗金属标签及频段优化(如 900MHz),确保识别稳定性。

在线客服

在线客服